Azaltılmış Çözücülü Çift Vidalı Kompoundlamanın, Maliyete Etkisine, Çevreye ve Yüksek Performanslı Lityum-İyon Bataryalar İçin Faydaları

- URL Kopyalandı

Verimli Batarya Üretiminde Karşılaşılan Zorluklar

Lityum-iyon bataryaların küresel üretimi, elektromobilite ve enerji depolama talebinin artmasıyla birlikte büyük ölçüde yükseliyor. Bu bağlamda, elektrotların ekolojik ve ekonomik açıdan verimli üretimi kritik bir öneme sahiptir.

Batarya üretimindeki sera gazı emisyonlarının yaklaşık %10’u, elektrot kaplama ve kurutma aşamalarından kaynaklanmaktadır. Geleneksel olarak elektrot toplayıcı folyoların kaplanmasında, %45 oranında çözücü içeren düşük viskoziteli çamurlar (slurries) kullanılmaktadır.

Katot üretiminde hâlen çözücü olarak üreme toksini NMP (N-metil-2-pirolidon) kullanılmakta, bu madde kaplama sonrası geri kazanım ve yeniden kullanım gerektirmektedir.

Geleneksel “ıslak” elektrot çamurlarının kaplama sonrası kurutulması ve çözücü geri kazanımı, lityum-iyon batarya üretimindeki toplam enerji tüketiminin yaklaşık %45’ini oluşturmaktadır. Bu işlem için kullanılan kurutma fırınları, 80 metreye kadar uzunluğa ulaşabilmekte ve üretim tesislerinde ciddi bir alan kaplamaktadır.

Bu zorlukları aşmak için umut verici bir yaklaşım, sürekli çift vidalı kompoundlama (twin-screw compounding) kullanılarak kuru veya düşük çözücülü elektrot üretim süreçleri geliştirmektir. Bu yöntem, elektrot pastalarının yüksek dağılım kalitesini korurken çözücü kullanımını önemli ölçüde azaltma potansiyeline sahiptir. Ayrıca, uyarlanabilir vida tasarımı, elektrot yapısının optimize edilmesini sağlayarak performans artışına katkıda bulunur.

Düşük Çözücülü Batarya Pastası Kompoundlama

Çift vidalı ekstrüderler (twin-screw extruders), malzeme üzerinde etkili güçlü kesme kuvvetleri sayesinde yüksek viskoziteli pastalarda ince ve homojen dağılım (dispersiyon) sağlar.

Ekstrüder vidaları ile gövde (barrel) arasındaki dar mesafe, karıştırıcılara (planetary mixers) kıyasla birim kütle başına daha yüksek enerji girişi sağlar. Bu sayede katot pastalarındaki çözücü içeriği %50 oranında azaltılabilir.

Segmentli vida tasarımı, karıştırma sürecinin optimize edilmesine olanak tanıyarak optimal morfoloji ve yüzey alanı elde edilmesini sağlar. Bu yapısal iyileşme, şarj-deşarj döngüleri sırasında daha yüksek hız performansıyla doğrudan ilişkilidir.

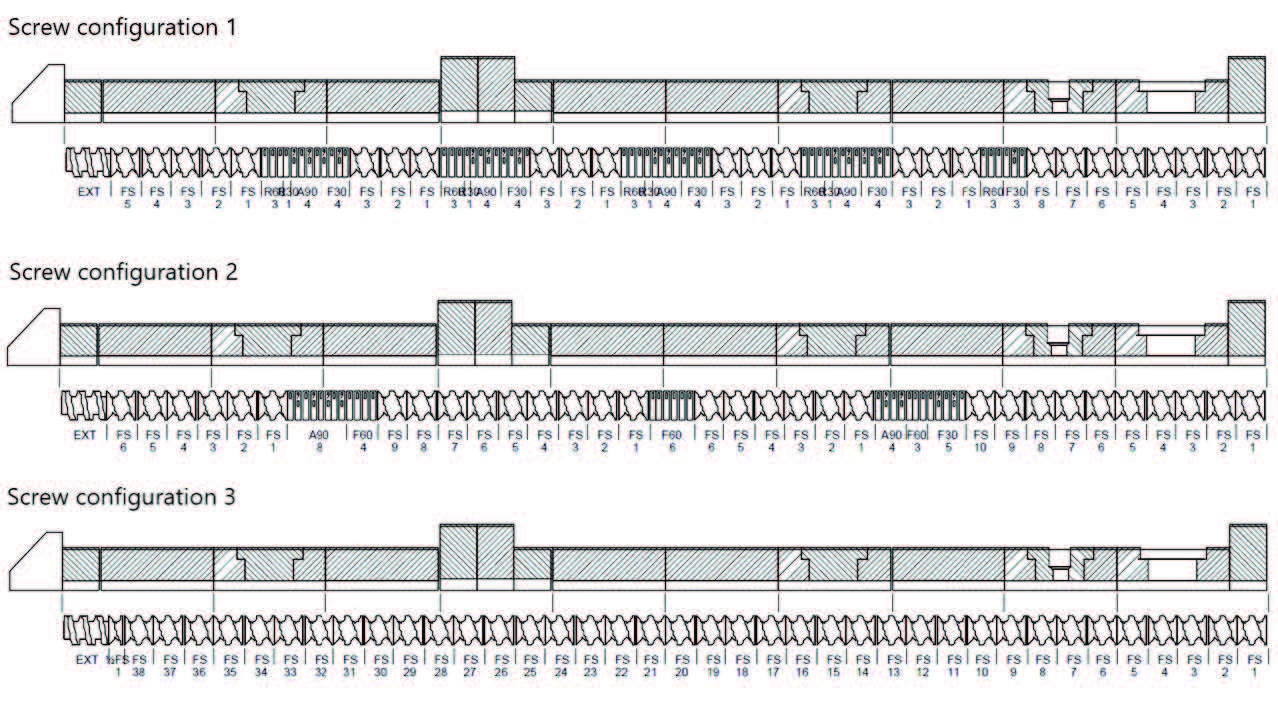

Wiegmann ve çalışma arkadaşları (2023) tarafından yapılan bir araştırmada;

az çözücülü grafit anotlar ve lityum demir fosfat (LFP) katotlar, politetrafloroetilen (PTFE) bağlayıcı ile birlikte çift vidalı bir ekstrüderde farklı vida konfigürasyonlarında karıştırılmıştır.

Bu konfigürasyonlar:

-

Konfigürasyon 1: Beş yoğurma bloğu (kneading blocks)

-

Konfigürasyon 2: Üç yoğurma bloğu

-

Konfigürasyon 3: Yoğurma bloğu olmayan sistem (Şekil 1)

Sonuçlar, bu düşük çözücülü elektrodlardan elde edilen performansların, referans olarak alınan geleneksel “ıslak” prosesli ve gezegen karıştırıcıyla hazırlanmış elektrotlarla karşılaştırılabilir olduğunu göstermiştir.

Şekil 1: Beş blok yoğurma aksesuarına sahip paralel çift vidalı ekstrüder vida konfigürasyonu 1, üç blok yoğurma aksesuarına sahip vida konfigürasyonu 2 ve yoğurma elemanı içermeyen vida konfigürasyonu 3. (Wiegmann ve ark. 2023’ten uyarlanmıştır).

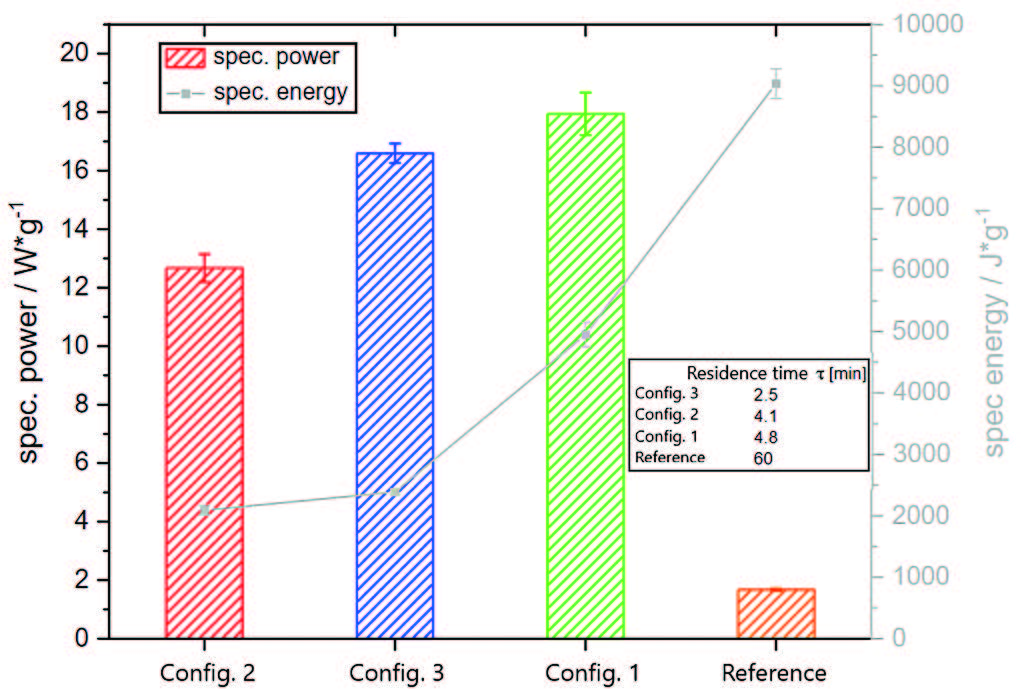

Şekil 2, Şekil 1’de gösterilen vida konfigürasyonlarına sahip ekstrüderlerin ve referans olarak kullanılan gezegen karıştırıcının özgül güç girdisini göstermektedir.

Özgül güç girdisi, ekstrüderdeki vida torku ya da karıştırıcıdaki rotor torku ile doğrusal bir ilişki göstermektedir.

Temel olarak, yoğurma bloğu (kneading block) sayısı arttıkça tork da artar.

Ancak yapılan ölçümler, yoğurma bloğu içermeyen vida konfigürasyonuna sahip ekstrüderde, beklenenden daha yüksek tork ve dolayısıyla daha yüksek özgül güç girişi elde edildiğini göstermiştir.

Bunun nedeni, partikül aglomeratlarının (yığışımlarının) yeterince parçalanamaması, dolayısıyla anot pastasının viskozitesinin artması olarak değerlendirilmektedir.

Bu bulgu, ekstrüder vida konfigürasyonunun dağılım (dispersiyon) kalitesinde kritik bir rol oynadığını ve bu tasarımın büyük bir titizlikle optimize edilmesi gerektiğini vurgulamaktadır.

Şekil 2: İki farklı vida düzenine sahip bir ekstrüderde yarı kuru grafit anot macunlarının karıştırılması sırasında spesifik güç girişi ve spesifik enerji girişi (yani, spesifik güç ve kalma süresinin çarpımı) ve referans olarak bir planet karıştırıcıda karıştırılmış ıslak grafit anot. (Wiegmann ve ark. 2023’ten uyarlanmıştır).

Elektrot İşlemede Çift Vidalı Ekstrüderlerin Kullanımı

Thermo Fisher Scientific, batarya elektrot karıştırma süreçleri için optimize edilmiş, 11 mm, 16 mm ve 24 mm vida çapına sahip çeşitli çift vidalı ekstrüder modelleri sunmaktadır.

Tüm cihaz boyutları, hızlı temizlik ve süreç özelleştirmesi sağlayan bölünebilir (split) gövde tasarımı ve segmentli vida yapısı ile donatılmıştır (Bkz. Şekil 2).

Bu özellikleri sayesinde sistemler, yeni formülasyonların geliştirilmesi ve laboratuvar ile pilot ölçeklerde ekstrüzyonun değerlendirilmesi için, üretim öncesi kompoundlama (karıştırma) çözümü olarak idealdir.

Thermo Scientific™ Energy 11 Twin-Screw Extruder, 11 mm vida çapına sahip masaüstü bir modeldir ve 200 g/saat’ten başlayan kuru batarya pastası akış hızlarını işleyebilmektedir (Bkz. Şekil 3).

Bu cihaz boyutu, özellikle yüksek maliyetli malzemelerin düşük miktarlarda kullanıldığı erken faz denemeleri veya çok sayıda farklı formülasyonun kısa sürede işlenmesi gereken durumlar için tasarlanmıştır.

Şekil 3: Energy 11 Çift Vidalı Ekstrüderin bölünmüş barel tasarımı.

Vida Çapının Artırılmasının Ekstrüder Performansına Etkisi

Bir ekstrüderin vida çapının artırılması, birim zamanda işlenebilen elektrot malzemesi çıkış miktarını (output) da artırır.

Malzeme erişilebilirliğine bağlı olarak, Thermo Scientific çift vidalı ekstrüderlerde 24 mm vida çapı kullanıldığında, 30 kg/saat’e kadar elektrot pastası üretim kapasitesi elde edilebilmektedir.

Tüm ekstrüder modelleri, farklı kullanım koşullarına uygun çeşitli çelik alaşımlarıyla sunulmaktadır:

-

Paslanmaz çelik: Korozyona karşı kimyasal direnç için,

-

CPM sertleştirilmiş çelik: Aşınmaya karşı yüksek dayanım için,

-

Nitrürlenmiş çelik 1.7361 (EN40B): Her iki özelliğin dengeli kombinasyonu için tercih edilir.

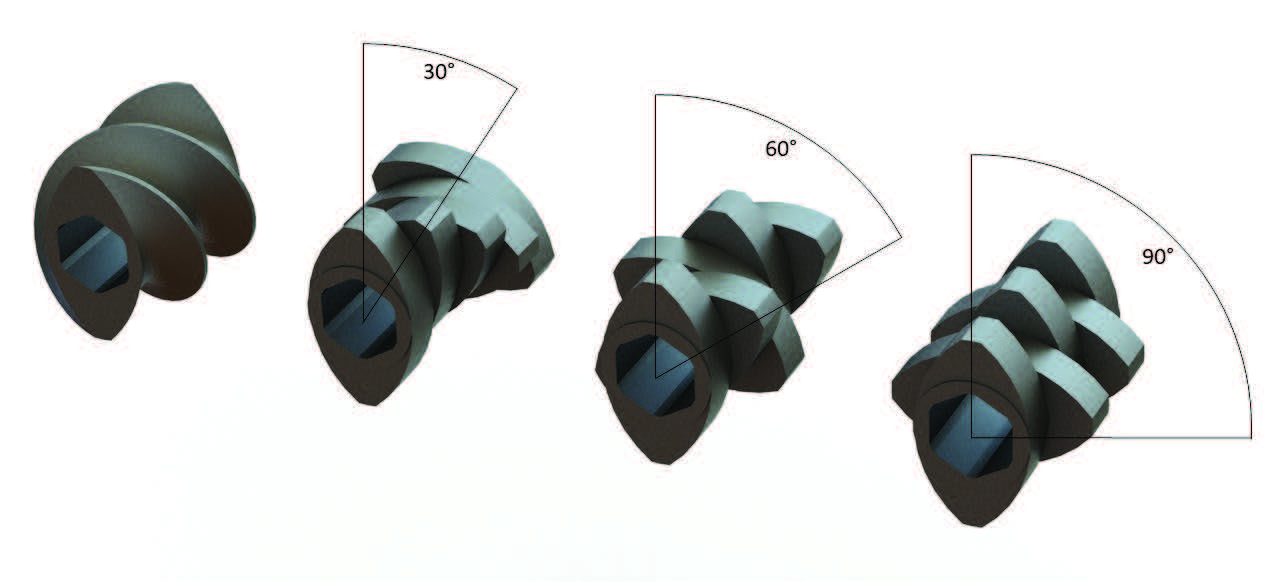

Segmentli vida tasarımı ve vida konfigürasyonunu belirleyen bireysel vida elemanları, karıştırma özelliklerini optimize etmek için sürecin tasarımında kilit rol oynar.

Vidalar, altıgen mil üzerine monte edilen bağımsız vida elemanlarından (Şekil 4) oluşur.

Bu tasarım, malzeme taşımaya yönelik taşıma elemanları ile karıştırma işlemini gerçekleştiren yoğurma elemanlarının ardışık şekilde yerleştirilmesine olanak tanır.

Şekil 4: Soldan sağa: taşıma elemanı, 30° yoğurma bloğu, 60° yoğurma bloğu, 90° yoğurma bloğu.

Vida Çapının Artmasıyla Elektrot Üretim Verimliliği

Bir ekstrüderde vida çapının büyümesi, birim zamanda işlenebilen elektrot malzemesi miktarını artırır.

Malzeme miktarına bağlı olarak, Thermo Scientific çift vidalı ekstrüderler, 24 mm vida çapıyla saatte 30 kilograma kadar elektrot pastası üretimi yapabilir.

Tüm ekstrüder modelleri, farklı çalışma koşullarına uygun çeşitli çelik tiplerinde üretilmektedir:

-

Paslanmaz çelik: Korozyona ve kimyasal etkilere karşı yüksek direnç,

-

CPM sertleştirilmiş çelik: Aşınmaya karşı dayanıklılık,

-

Nitrürlenmiş çelik (1.7361 – EN40B): Her iki özelliği dengeli biçimde bir arada sunar.

Segmentli vida yapısı ve vida konfigürasyonunu belirleyen modüler elemanlar, karıştırma ve dağılım özelliklerini optimize etmek için sürecin tasarımında temel unsurlardır.

Vidalar, altıgen mil üzerine monte edilen bağımsız vida elemanlarından (bkz. Şekil 4) oluşur.

Bu yapı, malzeme taşıma elemanları ile yoğurma/karıştırma elemanlarının dönüşümlü olarak yerleştirilmesine imkân tanır. Böylece karıştırma kalitesi artırılır, proses daha verimli ve kontrol edilebilir hâle gelir.

Şekil 5: HAAKE Rheomex PTW 16 OS Çift Vidalı Ekstrüder, 16 mm vida çapı.

Elektrot İşlemenin Optimizasyonu

HAAKE™ Rheomex PTW 16 OS (16 mm vida çapı, bkz. Şekil 5), yenilikçi elektrot üretimi üzerine yürütülen araştırma projelerinde başarıyla kullanılmaktadır.

Bu çift vidalı ekstrüder, anot veya katot malzemesini minimum çözücü ilavesiyle kompoundlar (karıştırır).

Elde edilen yüksek viskoziteli pastalar, FaceCut 16 Pelletizer (Şekil 6) kullanılarak pelet formuna dönüştürülür.

Bu form sayesinde malzeme, tortu oluşumu (sedimentasyon) riski olmadan kolayca taşınabilir ve depolanabilir.

Elektrot oluşturma aşamasında, bu peletler daha sonra akım toplayıcı folyo (collector foil) üzerine tek adımda kaplanıp kalenderlenebilir (preslenerek düzgün kalınlığa getirilebilir).

Şekil 6: FaceCut 16 Peletleyici (solda), ekstrüde edilmiş macunu, kalıp çıkışında doğrudan dönen bıçaklarla peletlere (sağda) keser.

Elektrot İşlemenin Optimizasyonu

HAAKE™ Rheomex PTW 16 OS (16 mm vida çapı, bkz. Şekil 5), yenilikçi elektrot üretimi konusundaki araştırma projelerinde başarıyla kullanılmaktadır.

Bu çift vidalı ekstrüder, anot veya katot malzemelerini çok az miktarda çözücü ekleyerek karıştırır (kompoundlar).

Elde edilen yüksek viskoziteli pastalar, FaceCut 16 Pelletizer (Şekil 6) ile pelet (küçük granül) formuna getirilir.

Bu form, malzemenin çökelme riski olmadan kolay taşınmasını ve depolanmasını sağlar.

Daha sonra, bu peletler akım toplayıcı folyoya (collector foil) tek adımda kaplanıp sıkıştırılarak (kalenderlenerek) elektrot hâline dönüştürülebilir.

Ekstrüzyon Vida Konfigürasyonunun Elektrot Yapısı ve Performansı Üzerindeki Etkileri

Elektrot karıştırma sürecinde kullanılan karıştırma teknolojisi, vida konfigürasyonu ve uygulanan özgül güç girişi (specific power input), elektrotun iç yapısını doğrudan etkiler.

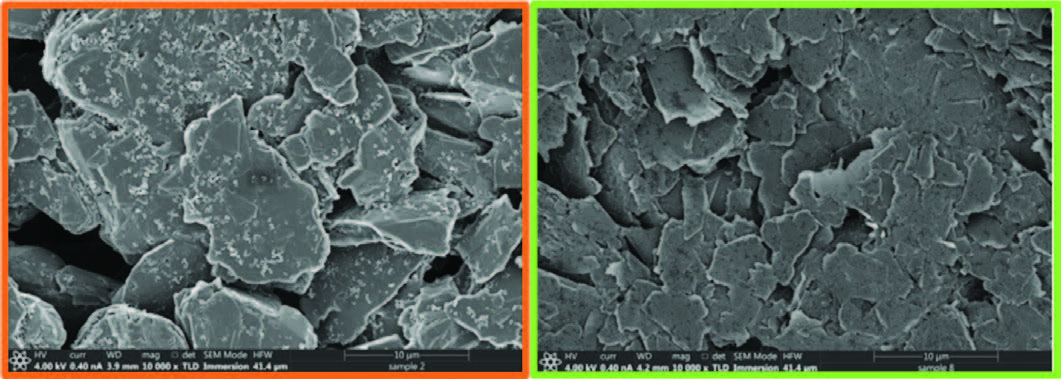

Bu durum, gezegen karıştırıcı ve çift vidalı ekstrüder ile üretilen kaplanmış anotlarda gözlemlenen gözenek çapındaki azalma ile açıkça ortaya konmuştur (bkz. Şekil 7).

Ekstrüder tarafından uygulanan kesme kuvveti (shear) ve buna bağlı olarak artan güç girişi, kaplanmış anotlardaki gözenekleri küçültür; bu da özgül yüzey alanının (specific surface area) artmasına yol açar.

Malzemenin maruz kaldığı kesme kuvveti, ekstrüder vidası üzerindeki yoğurma bloklarının sayısı ve yerleşim düzenine, ayrıca vida hızı ve malzeme akış miktarı gibi işlem parametrelerine bağlıdır.

Ortaya çıkan elektrot yapısı — özellikle birim kütle başına düşen yüzey alanı gibi faktörlerle tanımlanan — iyonik direnç, şarj-deşarj performansı ve döngü kararlılığı (cycling stability) açısından kritik bir rol oynar.

Çift vidalı ekstrüderle üretilen anotların özgül yüzey alanı, gezegen karıştırıcı ile üretilen anotlara göre birkaç kat daha yüksek bulunmuştur.

Şekil 7: Planet mikser (solda) ve vida konfigürasyonu 1 olan ekstruder (sağda) ile karıştırılmış anotların kesitlerinin taramalı elektron mikroskobu görüntüleri (Wiegmann ve ark. 2023’ten uyarlanmıştır).

Vida Konfigürasyonunun Boşalma Kapasitesi Üzerindeki Etkisi

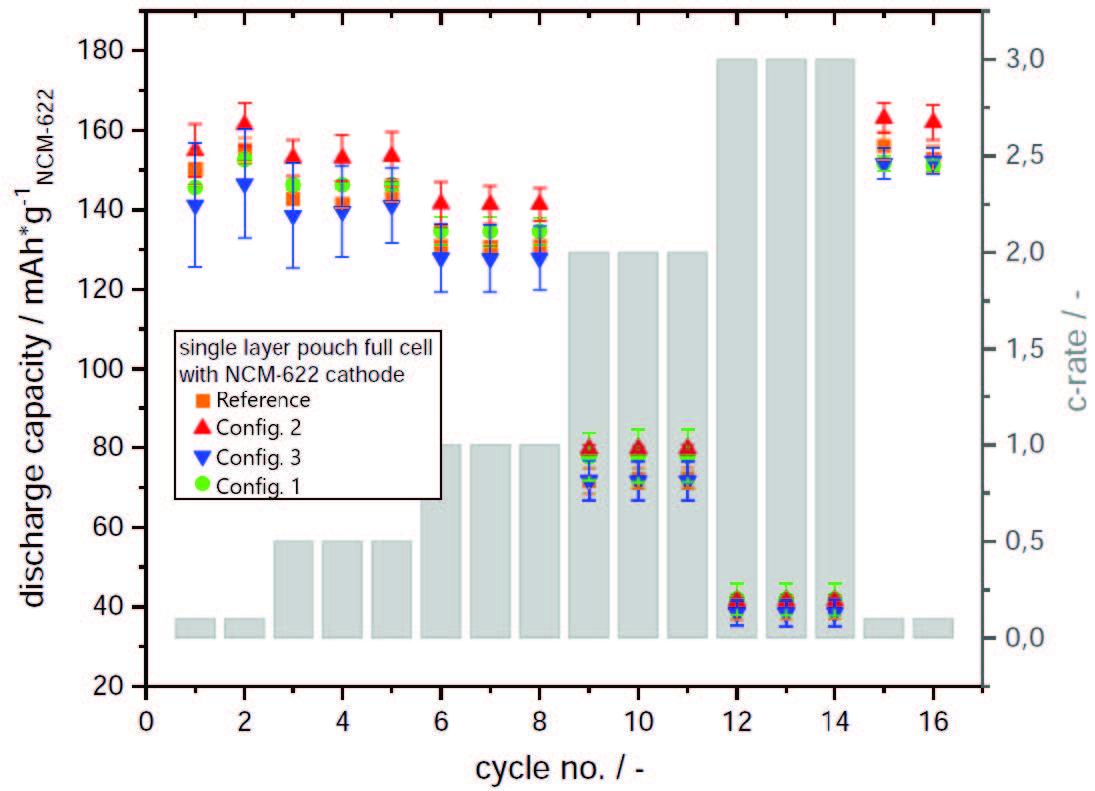

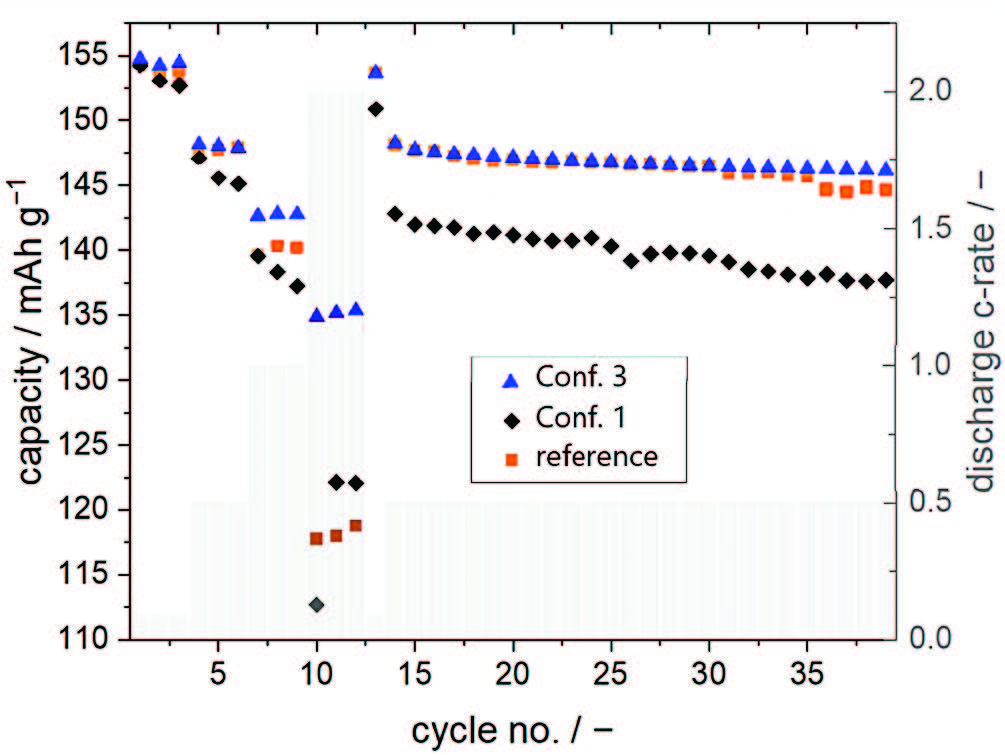

Şekil 8, referans olarak gezegen karıştırıcıyla ve farklı vida konfigürasyonlarına sahip çift vidalı ekstrüderle üretilen anotlarla hazırlanmış tam hücrelerin deşarj (boşalma) kapasitesini göstermektedir.

Bir elektrotun iyonik direnci, belirli bir noktaya kadar özgül yüzey alanı (specific surface area) arttıkça azalır.

Bu durum, şarj–deşarj döngüleri sırasında hücrenin hız performansını (rate capability) artırır. Bu etki Şekil 8’de açıkça görülmektedir.

Orta düzeyde kesme kuvveti (moderate shear) uygulayan vida konfigürasyonu 2 ile çalışan çift vidalı ekstrüderle üretilmiş anotlara sahip tam hücreler, 2C oranına kadar, gezegen karıştırıcıyla hazırlanmış anotlara göre belirgin şekilde daha yüksek boşalma kapasitesi sergilemiştir.

Ancak belirli bir noktadan sonra, anodun özgül yüzey alanı aşırı arttığında bu olumlu etki tersine döner.

Elektrolitle temas eden aşırı yüksek yüzey alanı, istenmeyen biçimde büyük bir katı–elektrolit ara yüzey (SEI – Solid Electrolyte Interface) oluşumuna yol açar.

Bu aşırı SEI tabakası, iyon taşınımını zorlaştırarak iyonik direnci artırır ve dolayısıyla deşarj kapasitesini düşürür (bkz. Şekil 8).

Sonuç olarak, anotun çift vidalı ekstrüderde, orta düzeyde kesme kuvveti uygulayan bir vida konfigürasyonuyla karıştırılması, özgül yüzey alanını optimum seviyeye çıkararak hücre kapasitesini önemli ölçüde iyileştirir.

Şekil 8: Farklı anot işleme yolları için farklı C oranlarına bağlı olarak dolu hücrelerin deşarj kapasitesi. (Wiegmann ve ark. 2023’ten uyarlanmıştır).

Çözücüsü Azaltılmış ve Kuru Katot İşlemede PTFE’nin Rolü

Çözücüsü azaltılmış veya kuru katot üretiminde, PTFE (politetrafloroetilen), katot aktif malzemesiyle yüksek kesme kuvveti altında %1–2 oranında karıştırıldığında uygun bir bağlayıcı olarak kendini kanıtlamıştır.

PTFE, karıştırma sırasında lifsi yapılar (fibriller) oluşturarak partikülleri birbirine bağlar; bu sayede katot karışımına elastikiyet ve mekanik dayanım kazandırır. Böylece malzeme, çatlak oluşmadan kalenderleme (presleme) yoluyla düzgün katot kaplamalarına dönüştürülebilir.

Fibril oluşumunun derecesi, yalnızca kullanılan PTFE tipiyle değil, aynı zamanda karıştırma sırasında uygulanan güç girdisiyle de yakından ilişkilidir.

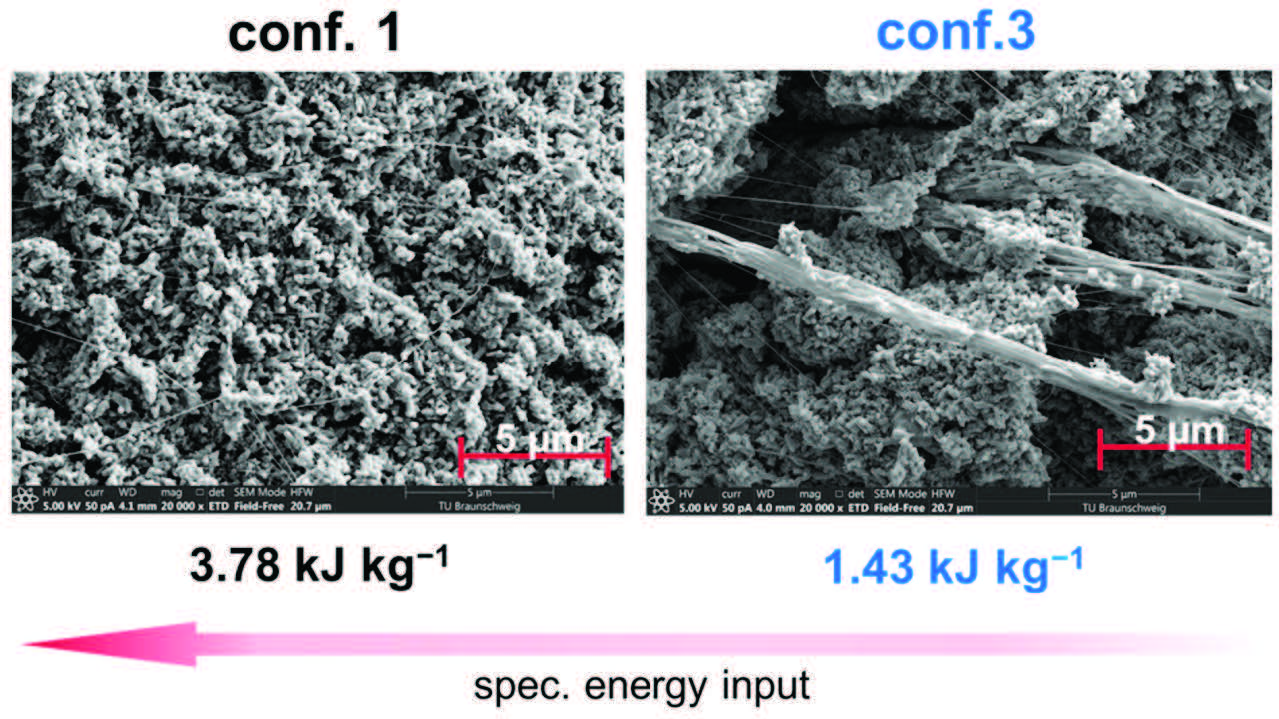

Şekil 9, LFP (lityum demir fosfat) katot karışımlarının vida konfigürasyonları 1 ve 3 (sırasıyla 0 ve 5 karıştırma bloğu) ile üretilmesi sonucu elde edilen taramalı elektron mikroskobu (SEM) görüntülerini göstermektedir.

-

Karıştırma bloklarının varlığıyla artan güç girişi, daha fazla sayıda fibril oluşumuna yol açarken,

1 mikrometreden kalın fibrillerin oluşumunu engeller. -

Buna karşılık, karıştırma bloğu bulunmayan vida konfigürasyonuyla üretilen karışımlarda, daha kalın fibriller gözlemlenmiştir.

Küçük fibrillerin homojen şekilde dağılması, elektrotun elastikiyetini ve akım toplayıcıya (current collector) yapışmasını artırır.

Ancak PTFE iletken olmayan bir malzemedir; bu nedenle ilavesi, katodun elektriksel iletkenliğini birkaç mertebe azaltır.

Bu etki, beş karıştırma bloğuna sahip vida konfigürasyonuyla üretilen katotlarda daha belirgindir. Muhtemelen bunun nedeni, çok sayıda ince fibrilin, iletken yolları birbirinden izole etmesidir.

Şekil 9: Ekstrüderde PTFE fibrillerle karıştırılmış LFP katot macunlarındaki granüllerin taramalı elektron mikroskobu görüntüleri: vida konfigürasyonu 1: beş yoğurma bloğu (solda) ve vida konfigürasyonu 3: yoğurma bloğu yok (sağda). Karıştırma işleminin spesifik enerji girişi aşağıda belirtilmiştir (Wiegmann ve ark. 2023’ten uyarlanmıştır).

PTFE Fibril Sayısının, Boyutunun ve Dağılımının Katot Performansına Etkisi

PTFE fibrillerinin sayısı, boyutu ve dağılımındaki farklılıklar, katot performansını da doğrudan etkilemektedir.

Bu durum, Şekil 10’da gösterilen yarım hücrelerin özgül deşarj kapasitelerinden açıkça görülebilmektedir.

Referans katot ve vida konfigürasyonu 3 ile karıştırılmış katot, 0.1 C gibi düşük döngü hızlarında, LFP’nin teorik kapasite değeri olan 155 mAh/g’ye oldukça yakın bir performans göstermiştir. Ancak 0.5 C ve üzerindeki döngü hızlarında, vida konfigürasyonu 3 ile karıştırılmış katodun kapasitesi, referans katodunkini aşmıştır.

Wiegman ve ark. (6), bu farkı, referans katotta bağlayıcı madde nedeniyle azalan iyonik iletkenliğin, yüksek döngü hızlarında kapasite düşüşüne neden olmasına bağlamaktadır.

Öte yandan, beş yoğurma bloğuna (kneading blocks) sahip vida konfigürasyonu 1 ile karıştırılmış katot, döngü hızından bağımsız olarak en düşük kapasite değerini göstermiştir.

Bu durum, ince PTFE fibrillerinin homojen dağıldığı katotlarda elektriksel iletkenliğin azalmasıyla açıklanabilir.

Ayrıca, vida konfigürasyonu 3 ile ekstrüderde karıştırılmış katot, en yüksek döngü kararlılığını (cycling stability) da sergilemiştir.

40 şarj/deşarj döngüsünden sonra, bu katotta en düşük kapasite kaybı gözlemlenmiştir.

Kuru veya çözücü azaltılmış katotların karıştırılması sırasında, istenen mekanik özellikleri sağlamak ve elektriksel iletkenliği düşürebilecek aşırı ince fibril oluşumunu önlemek için, PTFE fibrillenme derecesinin dikkatle ayarlanması gerekmektedir. Bu, yeterli fibril dağılımını sağlarken gereksiz miktarda fibril oluşumunu engeller.

PTFE fibrillenmesi için gereken özgül güç girdisinin (specific power input) optimizasyonu ise,

ekstrüder vida tasarımı aracılığıyla yüksek hassasiyetle kontrol edilebilir.

Sonuçlar ve Gelecek Perspektifi

Bu sonuçlar, çift vidalı ekstrüzyonun, günümüzün ıslak işleme (wet processing) yöntemlerinde karşılaşılan zorlukların üstesinden gelmeye yardımcı olabilecek avantajlı bir elektrot karıştırma teknolojisi olduğunu vurgulamaktadır.

Bu teknolojinin başlıca kazanımları şunlardır:

-

Genel işlem süresi önemli ölçüde kısaltılır.

-

Zararlı çözücülerin kullanımı büyük oranda azaltılır.

-

Kurutma ve çözücü geri kazanımı için gereken enerji tüketimi anlamlı ölçüde düşer.

-

Segmentli vida tasarımı, karıştırma sürecinin uygulamaya özel olarak optimize edilmesine olanak tanır.

-

Bilimsel ölçek büyütme (scale-up) yaklaşımı uygulanabilir.

-

Kuru elektrot peletleri, faz ayrışması riski olmadan güvenli şekilde depolanabilir.

Ayrıca bu sonuçlar, batarya performansını artırmak için özgül güç girdisinin (specific power input) iyi dengelenmesinin kritik önemini de göstermektedir.

Bu nedenle, ekstrüzyon sürecinin optimize edilmesi, ideal vida konfigürasyonunun ve işleme parametrelerinin dikkatle belirlenmesini gerektirir.

Bu amaca ulaşmak için, küçük ölçekli laboratuvar tipi çift vidalı ekstrüderler, esnek ve etkili bir geliştirme aracı olarak kullanılabilir.

Şekil 10: Ekstrüderde vida konfigürasyonu 1: beş yoğurma bloğu ve vida konfigürasyonu 3: yoğurma bloğu yok ile karıştırılan farklı katotlar için farklı C oranlarından bağımsız olarak yarım hücrelerin spesifik deşarj kapasiteleri ve planet karıştırıcı ile karıştırılan ıslak işlemden geçirilmiş katot için. (Wiegmann ve ark. 2023’ten uyarlanmıştır).

Kaynak: ThermoFisher HAAKE