Kuru Lityum-İyon Batarya Pastalarının Maliyet Etkin ve Çevre Dostu Çift Vidalı Kompoundlanması

- URL Kopyalandı

Verimli Batarya Üretiminde Karşılaşılan Zorluklar

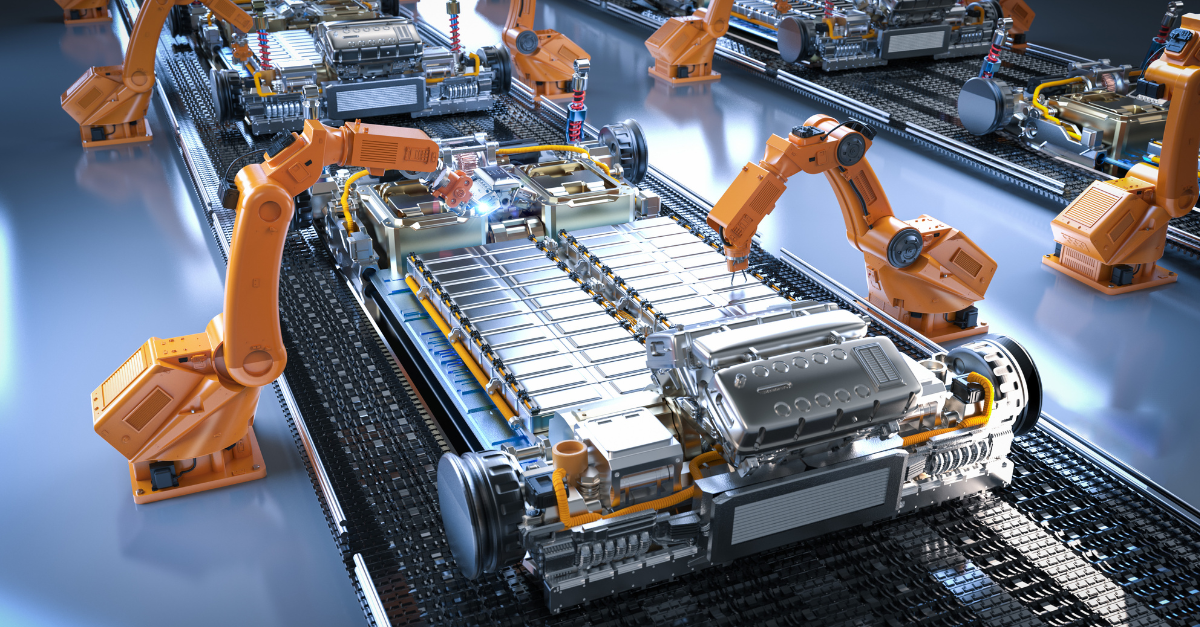

Küresel lityum-iyon batarya üretimi, elektromobiliteye olan talebin artmasıyla birlikte büyük bir ivmeyle yükselmektedir.

Bu bağlamda, ekolojik ve ekonomik açıdan verimli elektrot üretimi büyük önem taşımaktadır.

Ayrıca, elektrotların proses kaynaklı yapısal özelliklerinin optimize edilmesi, nihayetinde elektrikli araçların menzilini, güvenliğini ve performansını artırırken, aynı zamanda kullanıcıya ulaşan maliyeti azaltmak açısından kritik bir faktördür.

Bu hedeflere ulaşmak için kullanılan yaklaşımlardan biri, kuru veya düşük çözücü içeren elektrot üretim süreçlerinin geliştirilmesidir.

Geleneksel yöntemlerde, elektrot toplayıcı folyoya yapılan kaplamalarda genellikle yaklaşık %45 çözücü içeren düşük viskoziteli çamurlar (slurry) kullanılır.

Ancak, bu çözücünün buharlaştırılması ve geri kazanılması süreci, katot üretimi için gereken toplam enerjinin yaklaşık %20’sini tüketmektedir.

Bu nedenle, çamurlardaki çözücü miktarının azaltılması, elektrot üretiminin çevresel ve ekonomik verimliliğini önemli ölçüde artırabilir.

Fakat bu aynı zamanda, anot ve katot pastalarının kompoundlanması (karıştırılması) ve kaplanması için yenilikçi proses çözümlerine olan ihtiyacı da beraberinde getirir.

Düşük Çözücülü Batarya Pastası Ekstrüzyonu

Çift vidalı ekstrüderler, yüksek viskoziteli pastalarda malzeme üzerine etki eden güçlü kesme kuvvetleri (shear forces) sayesinde ince partikül dağılması (fine dispersion) sağlar.

Bu mekanizma tek başına, katot pastalarındaki çözücü miktarını %50 oranında azaltmaktadır.³

Politetrafloroetilen (PTFE), kesme kuvveti altında lifsi (fibril) bir yapı oluşturarak uygun bir bağlayıcı (binder) işlevi görür. Bu sayede elektrot yapısını sabitlerken, aynı zamanda lityum iyonlarının difüzyonunu kolaylaştıran gözenekli bir ağ (pore network) meydana getirir.

PTFE ile aktif malzemenin kompound ekstrüzyonu, %5’in altında çözücü içeren yüksek viskoziteli elektrot pastalarının elde edilmesini sağlar.

Thermo Scientific™ ekstrüderleri, yenilikçi elektrot üretimi üzerine yürütülen araştırma projelerinde başarıyla kullanılmaktadır.⁴

Bu sistemde çift vidalı ekstrüder, minimum miktarda çözücü eklenmiş anot malzemesini kompoundlar.

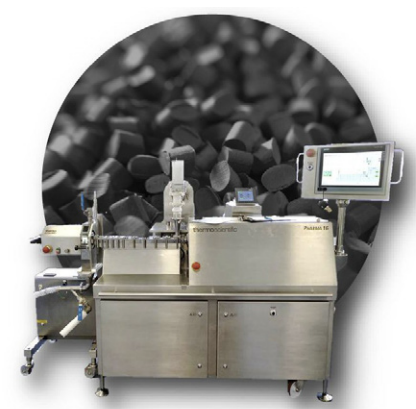

Elde edilen yüksek viskoziteli pastalar, Thermo Scientific Pharma FaceCut Pelletizer kullanılarak pelet (granül) formuna dönüştürülür (Bkz. Şekil 2).

Bu form, malzemenin taşınmasını ve yaşlanmadan depolanmasını kolaylaştırır.

Elektrot oluşturma aşamasında, bu peletler daha sonra toplayıcı folyo üzerine kaplanabilir ve tek adımda kalenderlenebilir (sıkıştırılarak pürüzsüzleştirilebilir).

Bu elektrot üretim yöntemi, seri üretime kolayca ölçeklenebilir ve geleneksel yöntemlere göre yaklaşık %60 daha az enerji tüketir.⁴

Teknolojinin ayrıca, polimer elektrolitli elektrotlarda ve küçük uyarlamalarla katı hâl elektrotlarında (solid-state electrodes) da uygulanabilir olması beklenmektedir.

Şekil 1. Gravimetrik toz ve sıvı dozaj sistemleri ve Pharma FaceCut Peletleyici ile Pharma 16 Çift Vidalı Ekstrüder.

Ekstrüder Tasarımı

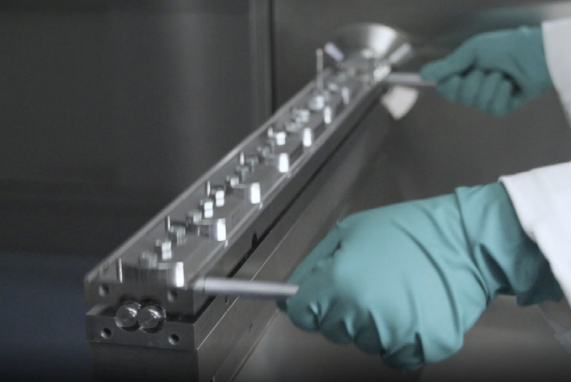

Bölünebilir hazne (split barrel) tasarımı ve segmentli vida yapısı (segmented screws) sayesinde cihazın hızlı temizlenmesi ve prosesin kolayca özelleştirilebilmesi mümkündür (Bkz. Şekil 3).

Bu özellikler, çift vidalı ekstrüderleri hem laboratuvar hem de pilot ölçekli çalışmalarda, yeni formülasyonların geliştirilmesi ve üretim amaçlı kompoundlama proseslerinin değerlendirilmesi için ideal bir çözüm haline getirir.

Malzeme erişilebilirliğine bağlı olarak, 11 mm, 16 mm veya 24 mm vida çaplarına sahip sistemlerde, elektrot pastalarının kompoundlanması 200 g/saat ile 30 kg/saat arasında değişen besleme hızlarında gerçekleştirilebilir.

Tüm modellerde kullanılan aynı geometrik oranlar (identical geometry ratios), kompoundlama prosesinin farklı ekstrüder boyutları arasında kolayca ölçeklenebilmesini (scalability) sağlar.

Tüm ekstrüderler, üç farklı malzeme seçeneğiyle sunulmaktadır:

-

Farmasötik sınıf paslanmaz çelik (pharma-grade stainless steel): Kimyasal korozyona karşı yüksek direnç sağlar.

-

CPM sertleştirilmiş çelik: Aşınmaya (abrasion) karşı dayanıklıdır.

-

Nitrürlenmiş çelik 1.7361 (EN40B): Her iki özelliği de dengeli biçimde bir araya getirerek hem korozyon hem aşınma direncinde optimum performans sunar.

Şekil 2. Pharma FaceCut Pelletizer, ekstrüde edilmiş macunu kalıp çıkışında doğrudan dönen bıçaklarla peletlere keser.

Şekil 3. Çift vidalı ekstrüder bölünmüş barel tasarımı.

Kaynak: ThermoFisher