Çift Vidalı Ekstrüzyon ile Şekerleme Üretim Süreci Tasarımı

- URL Kopyalandı

Giriş

Şekerleme (tatlı) ürünlerinin geliştirilmesi ve üretimi, proteinler, şekerler, nişastalar ve yağlarda moleküler düzeyde gerçekleşen bir dizi dönüşüme dayanır. Bu bileşenler genellikle karıştırılır, ısıtılır, kesme kuvvetine maruz bırakılır ve şekillendirilir. Bu işlemler sırasında Maillard reaksiyonları meydana gelir; proteinler ve nişastalar parçalanır ve jel oluşturur, şekerler ve yağlar ise kristalleşir.

Tüm bu dönüşümlerin kontrolü, hassas ısıtma ve kesme işlemleri ile uzun pişirme süreleri gerektirir. Bu nedenle, optimizasyon ve yeni ürün geliştirme süreçleri birçok işlem adımını, uzun üretim sürelerini ve geniş alan kullanımını beraberinde getirir.

Çift vidalı ekstrüzyon (twin-screw extrusion) yöntemi, yeni şekerleme ürünlerini test etmek ve üretmek için modüler ve esnek bir yöntem sunar.

Şekerleme uygulamalarında eş döner çift vidalı ekstrüderlerin (co-rotating twin-screw extruders) kullanımı oldukça yenidir. Bu sistemler, üretim alanı gereksinimini ve üretim süresini azaltmanın yanı sıra, en önemlisi parti (batch) üretimden sürekli (continuous) üretime geçişi mümkün kılar.

Diğer avantajları arasında daha yüksek hijyen standartları, daha düşük enerji tüketimi ve istenen ürün özelliklerini elde etmek için hammadde dönüşümünün daha iyi kontrolü bulunur.

Bu uygulama notunda, Thermo Scientific™ Process™ 16 Çift Vidalı Ekstrüder kullanılarak şekerleme iplerinin (confectionery laces) ekstrüzyon işlemi gösterilmekte ve istenen şekerleme özelliklerine ulaşmak için proses geliştirme ipuçları sunulmaktadır.

Process 16 Çift-vidalı Ekstrüder

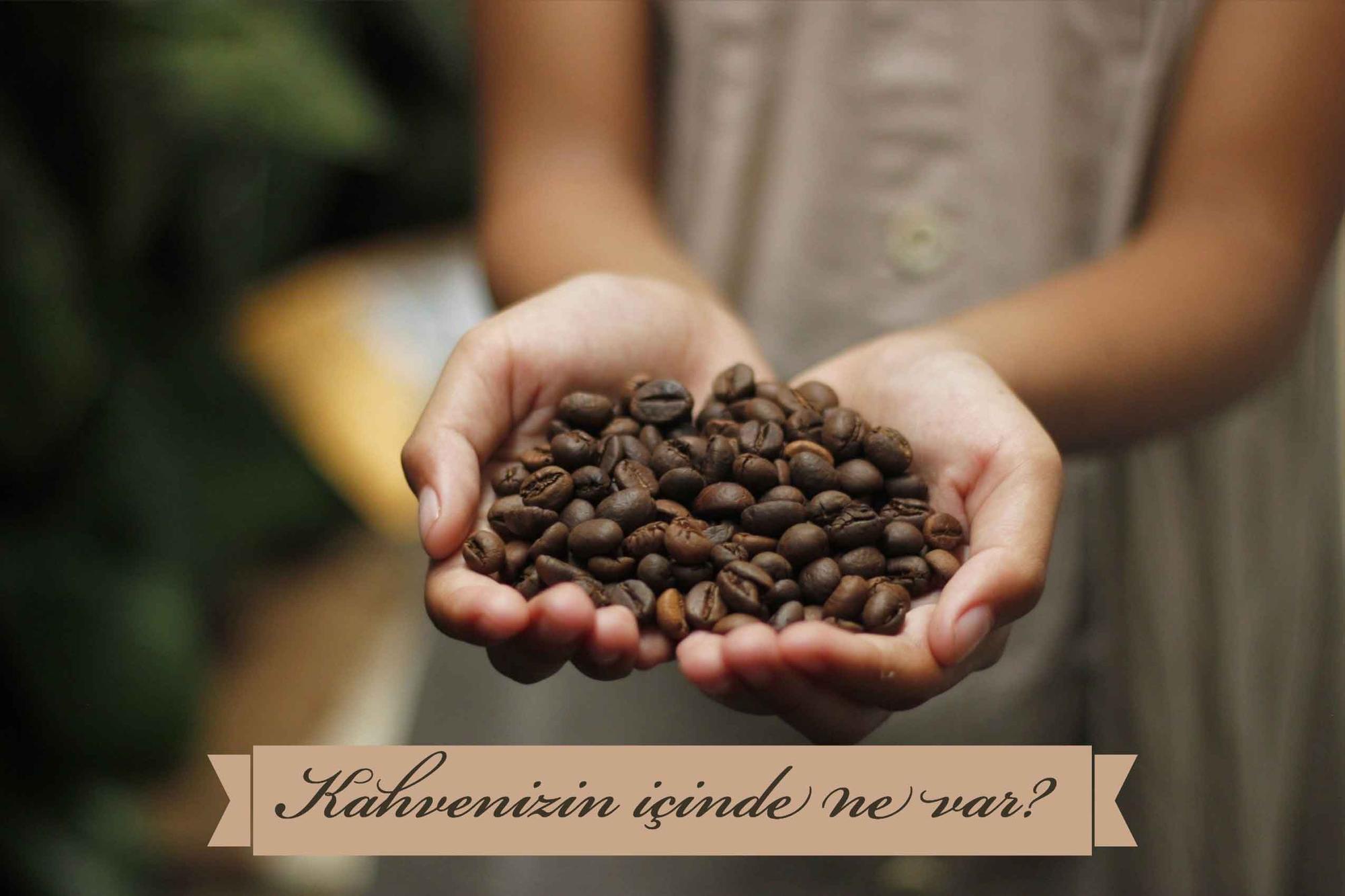

Şekerli Karışımların Beslenmesi

Her ekstrüzyon sürecinde, uygulama ne olursa olsun, ilk adım doğru besleme sağlamaktır. Şekerli karışımların (sugar slurry) ekstrüdere beslenmesi, şekerleme ekstrüzyonundaki en önemli zorluklardan biridir. Bu karışımlar genellikle %70 ila %85 oranında kuru madde içerir ve yüksek viskoziteli malzemelerdir.

Bu tür malzemeleri geleneksel çift vidalı gravimetrik besleyici ya da peristaltik pompa ile beslemek uygun değildir.

Bu zorluğun üstesinden gelmenin en etkili yolu progresif kavite (progressing cavity) pompası kullanmaktır.

Ayrıca, karışımın sıcaklığı da dozajlama sürecinde önemli bir rol oynar. Sıcaklığın artması, malzemenin viskozitesini düşürür ve bu da şekerli karışımın pompalanmasını ve dozajlanmasını kolaylaştırır.

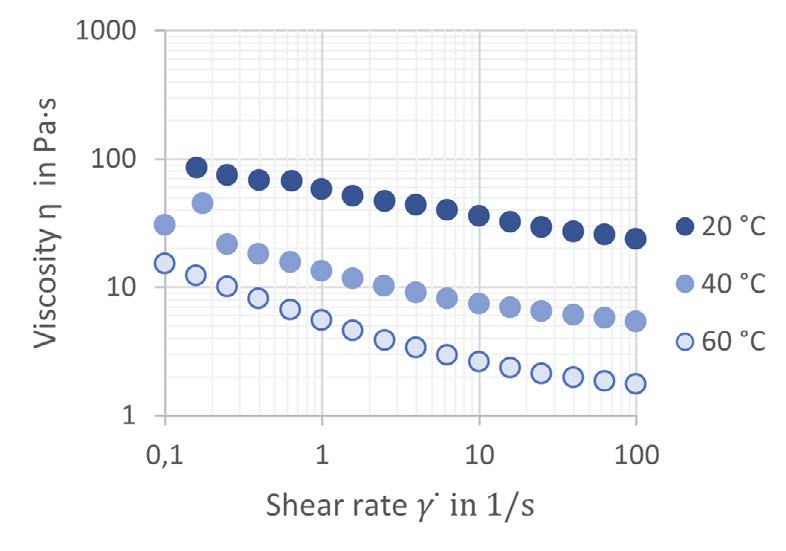

Herhangi bir ergimiş maddenin akış davranışını en iyi şekilde karakterize etmenin yolu reometri ölçümleri yapmaktır.

Viskozite eğrileri, malzemenin akış özelliklerinin sıcaklığa bağımlılığı hakkında bilgi verir ve doğru pompa tipinin, hortum çapının ve sıcaklık ayarlarının seçilmesine yardımcı olur.

Şekil 1, erimiş malzemenin sıcaklığına bağlı olarak viskozitedeki değişimi göstermektedir. Bu eğriler, HAAKE™ MARS™ 60 Rotasyonel Reometre (Rotational Rheometer) ve Couette ölçüm geometrisi kullanılarak ölçülmüştür.

Şekil 1: Farklı erime sıcaklıklarında ölçülen viskozite eğrileri.

Ancak, karamelizasyon ve ardından malzemenin sertleşmesini önlemek için sıcaklık 80 °C’nin altında tutulmalıdır.

Ekstrüzyon Süreci

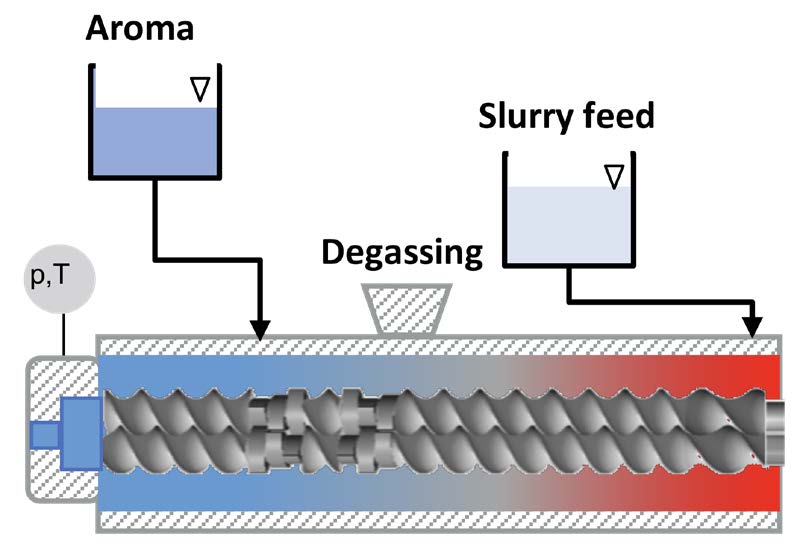

Şekerleme iplerinin (confectionery laces) ekstrüzyon süreci, birden fazla işlem adımını tek bir ekipman içerisinde birleştirir:

-

Şekerli karışımın (slurry) beslenmesi

-

Karışımın homojen olarak karıştırılması

-

Nişastaların pişirilmesi, yağların eritilmesi, şekerlerin karamelizasyonu

-

Vakum pompası veya gaz alma portu (degassing port) kullanılarak su içeriğinin azaltılması ve hava kabarcıklarının giderilmesi

-

Erimiş karışımın soğutulması ve katılaşmasının sağlanması

-

Aroma veya uçucu bileşenlerin eklenmesi

-

Ürünün kalıptan (die) geçirilerek şekillendirilmesi

Şekil 2, şekerleme ipleri üretimi için tipik bir ekstrüder kurulumunu göstermektedir.

Şekil 2: Şematik ekstrüder kurulumu.

Dikkate alınması gereken bir diğer önemli nokta vida konfigürasyonudur. Bu yapı, nişastayı karıştırmalı ve plastikleştirmeli, aynı zamanda erimiş malzemenin (melt) varil içinde yeterince uzun süre kalmasını sağlayarak 50–60 °C’ye kadar soğumasına imkân vermelidir. Bu noktada kalma süresi (residence time) kritik öneme sahiptir.

Tipik ekstrüzyon koşulları şu şekildedir:

-

Vida dönüş hızı: 200 – 600 rpm aralığında

-

Sıcaklık ayarları:

-

T<sub>barrel2</sub> = 135 °C

-

T<sub>barrel3</sub> = 135 °C

-

T<sub>barrel4</sub> = 135 °C

-

T<sub>barrel5</sub> = 115 °C

-

T<sub>barrel6</sub> = 80 °C

-

T<sub>barrel7–8</sub> = 60 °C

-

T<sub>die_adapter</sub> = 60 °C

-

Ekstrüzyon Sonrası İşlemler

Ekstrüzyonla pişirme işleminden sonra, şekerleme ipleri genellikle istenen uzunlukta kesilir ve ardından gıda sınıfı bir balmumu (food-grade wax) ile kaplanır. Bu işlem, iplerin birbirine yapışmasını önler ve ürüne parlak bir görünüm kazandırır.

Şekerleme iplerinin balmumuyla kaplanmasında yaygın olarak kullanılan yöntemler şunlardır:

-

Üretimden hemen sonra doğrudan püskürtme yöntemi,

-

Su banyosu yöntemi kullanılarak balmumu kaplama.

Şekil 3: Konveyör bant ile şekerleme dantellerinin çıkarılması.

Şekil 4: Su banyosu kullanarak şekerleme şeritlerini gıda sınıfı balmumu ile kaplama.

Sonuçlar

Bu uygulama notunda, eş yönlü dönen çift vidalı bir ekstrüder (co-rotating twin-screw extruder) kullanılarak şekerleme ekstrüzyonu için proses tasarımı ele alınmıştır.

Kaynak: ThermoFisher HAAKE