Sürekli Çift Vidalı Sistemle Batarya Çamurlarının Homojenleştirilmesi

- URL Kopyalandı

Batarya çamuru üretimi genellikle aktif maddeler, karbon siyahı, çözücüler, bağlayıcılar ve katkı maddelerinin karıştırmalı tanklarda partiler (batch) halinde birleştirilmesiyle gerçekleştirilir.

Bu yöntem; partiden partiye değişkenlik riski, yoğun iş gücü gereksinimi ve üretim duruşları gibi dezavantajlar taşır. Ayrıca, laboratuvar ölçeğinde geliştirilen yeni formülasyonların üretim ölçeğine aktarılması da zordur.

Buna karşın çift vidalı kompoundlama (twin-screw compounding), malzeme üzerindeki kesme kuvveti, ısı transferi, malzeme geçiş hızı ve bekleme süresi gibi parametrelerin hassas şekilde kontrol edildiği sürekli bir üretim prosesi sunar.

Bu yöntem; yüksek tekrarlanabilirlik, daha az temizlik süresi ve yüksek malzeme verimliliği sağlar.

Sistem; iki paralel, aynı yönde dönen ve birbirine geçen vidalardan oluşur. Bu vidalar, besleme portlarına sahip silindirik bir hazne (barrel) içine yerleştirilmiştir. Malzemeler burada karıştırılır, yoğrulur, kesme kuvvetine maruz bırakılır ve sonunda hazne çıkışındaki nozuldan (outlet) geçirilir.

Bu çıkışa bir kalıp (die) eklendiğinde sistem çift vidalı bir ekstrüdere dönüşür.

Çift vidalı ekstrüderlerin geometrik olarak ölçeklenebilir tasarımı, laboratuvar ölçeğindeki proseslerin yüksek kapasiteli çamur üretimine kolayca uyarlanmasını mümkün kılar.

Laboratuvar Ölçekli Kompounder

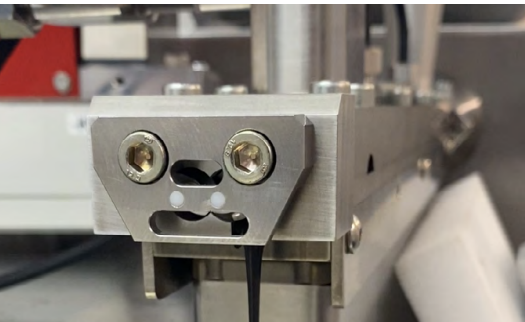

Thermo Scientific™ Energy 11 Paralel Çift Vidalı Kompounder, bir üretim ekstrüderinin tüm fonksiyonlarını laboratuvar ölçeğine uyarlanmış biçimde sunar ve 0.1 ila 4.5 kg/saat aralığında besleme kapasitesine sahiptir.

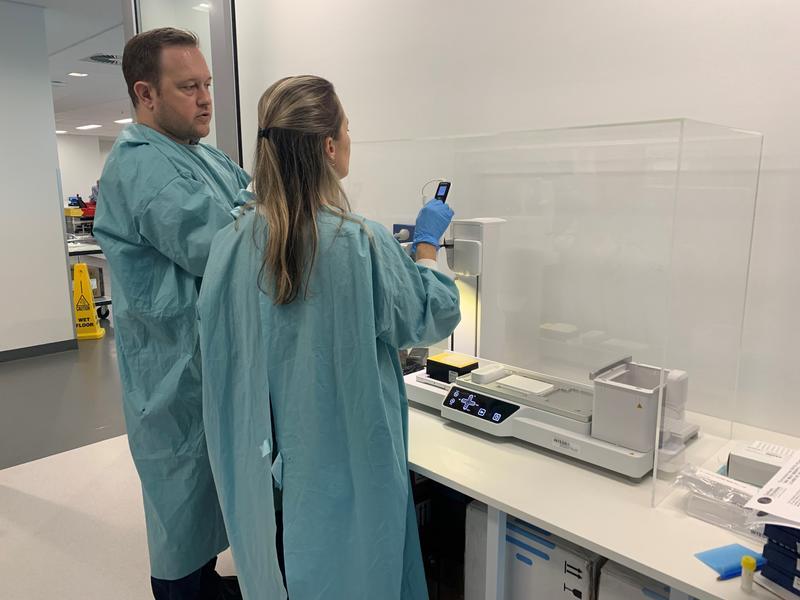

Kompakt yapısı sayesinde cihaz, eldivenli kutular (glove box) veya diğer kapalı sistemler içine tamamen yerleştirilebilir. Sıvı ve katı besleyiciler de cihaz gövdesi üzerine monte edilebilir — bu durum Şekil 2’de gösterilmektedir.

Bu tasarım, kuru ortamda işlenmesi gereken katot malzemeleri için gereklidir ve aynı zamanda operatörlerin tehlikeli kimyasallara maruz kalmasını önlemek amacıyla güvenli bir çalışma ortamı sağlar.

Sıvı ceketli (liquid barrel) soğutma sistemi ve kontrollü gaz giderme (degassing) özellikleri güvenli çalışma koşullarını destekler.

Ayrıca, esnek vida tasarımı ve hazne boyunca yerleştirilmiş beş adet dozaj noktası sayesinde cihaz, çamur bileşiminin ve işlem rotasının hızlı bir şekilde değiştirilmesine olanak tanır.

Şekil 1: Energy 11 Çift Vidalı Karıştırıcı kullanılarak bileşik haline getirilmiş katot bulamacı.

Şekil 2: Energy 11 Çift Vidalı Kompounder, eldiven kutusu içinde bir sıvı ve bir katı besleme sistemi. Energy 11 kurulumu sadece yaklaşık 770 mm yükseklik, 890 mm uzunluk ve 730 mm genişlik gerektirir. Kontrol paneli, kolay erişim için kutunun dışına monte edilmiştir.

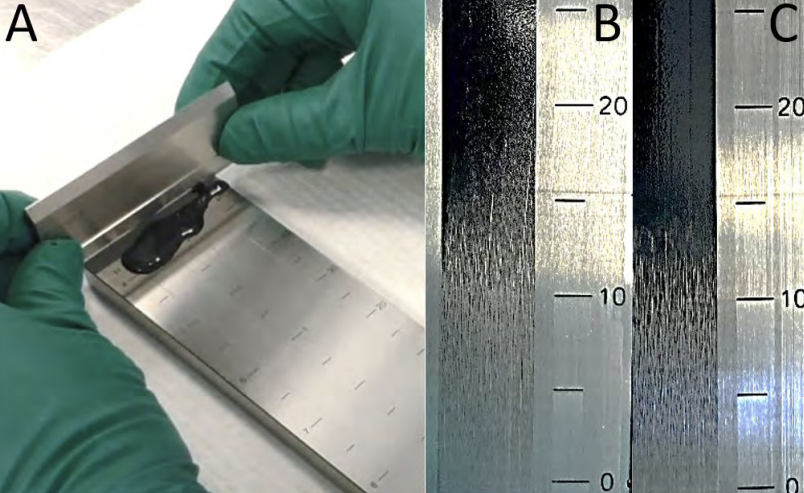

Şekil 3. (A) Öğütücüde katot bulamacının incelenmesi. Katot bulamacının ortalama parçacık boyutu, (B) yüksek verimde üretildiğinde (C) düşük verimde üretildiğinden daha büyüktür.

Çamur Karakterizasyonu

Farklı çamur özellikleri birkaç dakika içinde elde edilebilir ve yeni formülasyonların üretilebilirliği (producibility) hızlı bir şekilde test edilebilir.

Yeni hazırlanmış çamurların öğütme ölçer (grindometer) üzerinde incelenmesi, geçiş (throughput) oranına bağlı olarak tane boyutundaki farklılıkları göstermektedir (Bkz. Şekil 3).

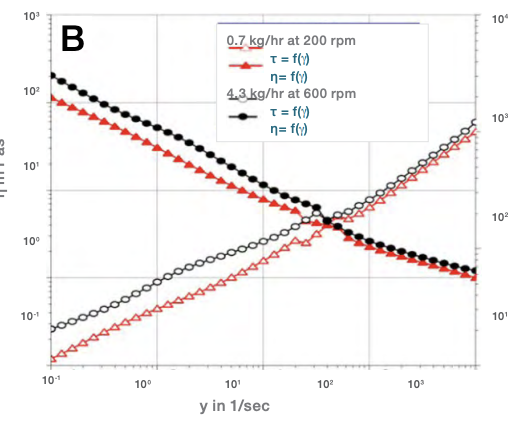

HAAKE™ MARS™ Reometre ile yapılan reolojik karakterizasyon, çamurların gerinim hızına bağlı viskozite değişimlerini ortaya koymaktadır (Bkz. Şekil 4).

Elde edilen karakteristik akış eğrisi (flow curve), çamur süspansiyonunun stabilitesini ve kaplama sistemlerinde işlenebilirliğini (processability) belirler.

Kaplama öncesinde ara tanklarda (buffer tanks) depolanan çamurlar için, düşük kesme hızlarında (10⁻³ s⁻¹) yüksek viskozite istenen bir özelliktir; çünkü bu durum tortulaşmayı (sedimentasyonu) azaltır.

Buna karşılık, kaplama işlemi sırasında yüksek kesme hızları (10³ s⁻¹) oluşur ve bu durumda yüksek kesme incelmesi (shear thinning) davranışı avantaj sağlar.

Kaplama sonrasında ise çamurların hızla yüksek viskoziteye geri dönmesi, kaplamanın yayılmasını önleyerek yüzey bütünlüğünü korur.

Şekil 4. (A) Plaka-plaka geometrisi ile HAAKE MARS Reometrede katot çamurunun reolojik karakterizasyonu. (B) Düşük ve yüksek verim ve vida hızında üretilen katot çamurlarının gerinim hızına bağlı viskozite fonksiyonu.

Sonuç

Parti (batch) bazlı batarya çamuru üretiminin dezavantajları, sürekli çift vidalı kompoundlama (twin-screw compounding) yöntemiyle ortadan kaldırılmaktadır.

Thermo Fisher Scientific, batarya çamuru geliştirme süreçleri için laboratuvar ölçekli çift vidalı ekstrüder sistemleri sunmaktadır. Bu sistemler, glove box gibi sınırlı alanlara dahi kolayca entegre edilebilecek kompakt tasarıma sahiptir.

Çift vidalı kompoundlama prosesi, ölçeklenebilir yapısı sayesinde laboratuvar ortamında belirlenen proses parametrelerinin üretim ölçeğine aktarılmasını kolaylaştırır.

Ayrıca, HAAKE MARS Reometreleri kullanılarak yapılan çamur reolojisi karakterizasyonu, çamurların depolama kararlılığı, kaplanabilirliği ve yayılma davranışının önceden öngörülmesine olanak tanır.

Kaynak: ThermoFisher